Değer Akışı Haritalama Öğreticisi

Değer akışı haritalaması, "yalın üretim" kuruluşlarında, üretim sürecinde atıkları tanımlamak ve ortadan kaldırmak için kullanılan bir araçtır. Değer akışı haritalaması, üretim sürecinin baştan sona akışlı olarak çizelgelenmesini ve bitmiş ürünün bir bütün olarak pazarlanabilirliğine katkıda bulunduğu değere göre her aşamaya bir değer verilmesini gerektirir. Yönetim, israf süreçlerini ve harcamalarını tanımlamalı ve ortadan kaldırmalı ve üretim sürecini onlarsız çalışacak şekilde yeniden düzenlemelidir.

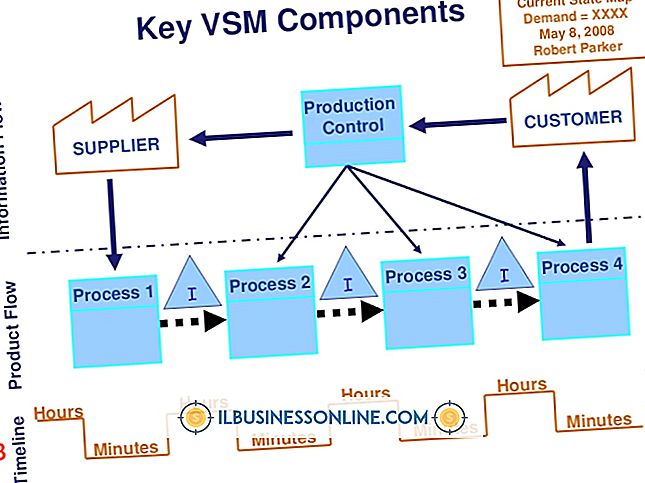

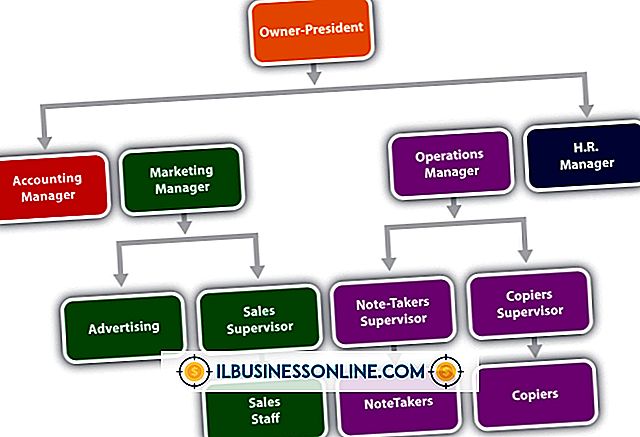

haritalama

Haritanın kendisi üretim sürecinin görsel bir gösterimidir. Değer akış haritalama işleminin ilk aşaması, belirli bir tüketici ürünü için üretim sürecinin her bir elemanını içeren bir akış şeması oluşturmaktır. Genellikle, haritayı veya haritayı oluşturanlar, işlemin her detayını yakalamak için üretim alanında fiziksel olarak bulunmalıdır. Genel olarak harita üzerinde yer alan detaylar; makineler, işçiler, montaj hattı akışı ve kalite kontrol gibi karar noktalarıdır.

Değer Atama

Üretim sürecinin her elemanı paraya mal olur. Haritadaki her bir öğeyi, ürünün toplam son fiyatının yüzdesi olarak gösterilen gerçek maliyeti ile etiketleyin. Buna karşılık, tüketicinin bakış açısından, her bir eleman bitmiş ürüne değer katmakta ve tüketicinin ürün için ödemek istediği şeyi arttırmakta veya azaltmaktadır. Bu değerin üretim sürecinin her elemanı için ne olduğuna karar verin ve elemanları buna göre etiketleyin.

Atıkları Tanımla

Üretim sürecini tıkayan atığın belirlenmesi, bir dizi maliyet-fayda analizi gerektirir. Başka bir deyişle, her bir imalat elemanı için, şirkete maliyetini, bitmiş ürüne kattığı değere karşı tartın. Maliyet buna değer mi? Nihai ürüne tüketicinin bakış açısından katma değer, şirketin imalat sürecinin bir parçası olarak kalmasının maliyetine ağır mı geliyor? Değilse, element israflıdır ve kesilmesi gerekir.

yeniden düzenlemek

Savurgan elementler tanımlandıktan ve ortadan kaldırıldıktan sonra, imalat prosesi, bunlar olmadan akacak şekilde yeniden düzenlenmelidir. Bu, çalışanların küçültülmesi, emeğin yeniden tahsis edilmesi veya ekipmanın yeniden tasarlanması anlamına gelebilir. Kalan personelle birlikte oturmak ve geri kalan unsurları sorunsuz bir üretim sürecine nasıl geri getireceğinizi tartışmak, bu konuda değerli bilgiler sağlar. Hiç kimse bir işi her gün yapan kişiden daha iyi bilemez. Genellikle, işçilerin zaman içinde geliştirdikleri basit deneme yanılma süreçleri ile daha fazla verimlilik elde edilir.